Teil 2 von 2: Nachhaltigkeit und Logistik – LCA + Eco-Design = Innovation

Blogpost 2 von 2: Nur LCAs machen, um PCFs zu liefern, ist wie ein Thermometer zu lesen, ohne die Heizung einzustellen.

In a nutshell: „You can’t improve what you don’t measure”. Durchgenudelter und kalenderspruch-artiger kann man nicht starten, oder? Aber hey: In diesem Satz steckt so viel Wahrheit. Und auch für die Formel „LCA + Eco-Design / Circular Design / Modular Design = Innovation“ ist der Paulo Coelho Wandspruch eminent wichtig [1]. Ob Produkt-Design oder Produkt-Re-Design - ganz egal. Am Anfang sollte immer ein LCA stehen. Das ist der Measure-Teil des Zitats. Wie ich im ersten Teil schon dargelegt habe, stoppen die meisten Firmen leider nach erfolgreicher Durchführung eines LCA. Es bleibt bei der reinen Pflichtübung, den PCF zu ermitteln und dem Kunden zu liefern. Aber wenn man doch schon gemeasured hat, dann kann man auch improven. Darum wird es nun im zweiten Teil der Blogpost-Serie gehen.

Disclaimer und Tipp: Aufgrund der Komplexität des Themas habe ich mich dazu entschlossen, den Blogpost in zwei Teile aufzuteilen:

- Teil: Grundlagen: Erklärungen und Definitionen

- Teil: Formel (dieser Beitrag): LCA + Eco-Design / Circular Design / Modular Design = Innovation

Im ersten Teil bin ich auf die Bestandteile der Formel eingegangen. Wer Nachholbedarf oder ganz generelles Interesse hat, der folgt dem Link. Im vorliegenden zweiten Teil wird es also um das Potenzial der Formel gehen (wenngleich ich an dieser Stelle darauf hinweisen muss, dass wir um ein paar weitere Definitionen nicht drum herumkommen – Soooooorry!).

Here we go!

Produktdesign ist der Schlüssel zu nachhaltigen kostengünstigeren Produkten

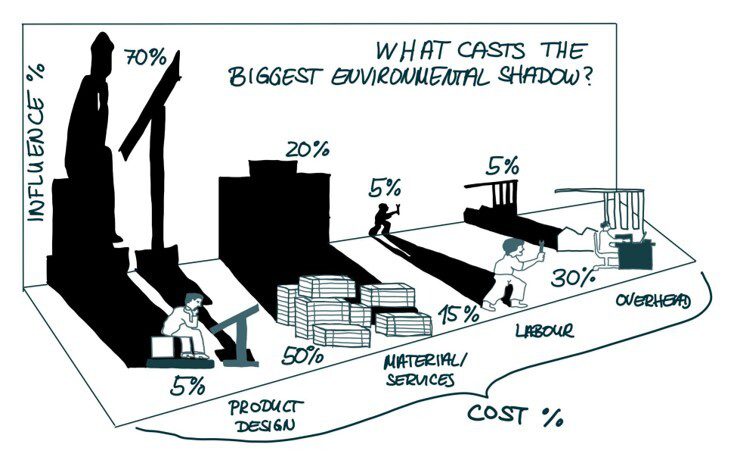

Die Umweltauswirkungen eines Produkts werden größtenteils bereits in der frühen Designphase entschieden. Den größten Einfluss also auf eine nachhaltige Zukunft Effizienzen und Kosteneinsparungen (und indirekt implizit auf die Nachhaltigkeit eines Produktes) haben Designer und Ingenieure. Die berühmte p mal C-Formel dazu:

„Rund 70–80 % der mit einem Produkt verbundenen Umweltauswirkungen können bereits in der Entwicklungs- und Designphase vermieden werden.“ Ellen MacArthur Foundation, 2022

Häh? Wie das? Und: So viel? Wird der/die ein oder andere jetzt verdutzt fragen? In der Designphase wird entschieden, ob ein Produkt ein „One-Hit-Wonder“ mit kurzer Lebensdauer werden wird, oder ein langlebiger, effizienter Begleiter. Lou Bega oder Scooter. OK, völlig weirder Vergleich. Machen wir weiter als wäre nichts passiert. 70–80% der späteren Umweltauswirkungen sind dabei eingebaute Konsequenzen des frühen Designs - und lassen sich ergo dort auch am günstigsten vermeiden.

Es gibt eine Korrelation zwischen dem Preis und der Qualität eines Produktes und den Umweltauswirkungen. Obacht: Diese Korrelation ist nicht linear, sondern hängt stark vom Designansatz ab.

Denn: Oft bedeutet billig, dass es teuer ist für die Umwelt und damit für die Gesellschaft. So weit, so verständlich. Luxusartikel bzw. sehr teure Premiumprodukte hingegen können ökologisch besser sein, aber gleichermaßen auch umweltschädlicher, wenn sie z.B. durch Luxus-Features unnötig ressourcenintensiv sind. Somit lässt sich aus dem Preis allein keine 1:1 Korrelation ableiten - entscheidend ist, wie langlebig, effizient, reparierbar und recycelbar ein Produkt ist. Und das ist wiederum eine elementare Fragestellung beim Produktdesign.

Faustformel: Wenn wir also qualitativ hochwertige Produkte designen, dann ist das am Ende unter einer Gesamt-Betrachtung ökonomisch sinnvoller. Leider bedeutet das im Gegenzug nicht, dass ein qualitativ-hochwertigeres Produkt automatisch erfolgreicher am Markt ist, obwohl sowohl die Anbieter-/Hersteller- als aber auch die Verbraucher-/Konsumenten-Seite davon profitieren würden. Denn kostengünstiger sind diese Produkte nicht wirklich beim Verkaufspreis (wobei es auch hier Beispiele gibt), sondern sehr häufig aus einer gesamt-systemischen Betrachtung heraus. Bevor jemand den Zeigefinger hebt: Ich klammere ganz bewusst die gesellschaftliche Frage aus, dass der ärmere Teil der Gesellschaft Zugriff auf kostengünstigere Produkte hat, die sich das Qualitätspendant nicht leisten können.

OK, Produktdesign klingt eher nach B2C und Dingen, die wir online oder in Läden kaufen. Und ja, hier ist in einer Konsum- und Wegwerfgesellschaft natürlich der Hebel. Aber auch in der Logistik (ergo: B2B) werden Produkte designt: Maschinen für die Automatisierung, Verpackungen für Transport und Lagerung, Lkws, Stapler, Hubwagen, etc., ja selbst die Dienstleistung als solches oder Software werden designt. Was ich damit sagen will: Auch in der und für die Logistik ist das Produktdesign entscheidend.

A proppos Design. Bevor wir uns nun mit der Formel beschäftigen, müssen wir uns mit den enthaltenen Design-Prinzipien bzw. -Vorgehensweisen auseinandersetzen und diese in aller Kürze voneinander abgrenzen. Es sei an dieser Stelle darauf hingewiesen, dass diese Designprinzipien nicht klar voneinander abgrenzbar sind. Die Schnittmengen sind einfach zu groß, als das es eigenständige, für sich stehende Design-Prinzipien sind. In der Praxis mache ich es mir einfach und behandle die drei als nebeneinanderstehendes Triptychon.

Ecodesign

Ecodesign (auch „Ökodesign“ genannt) ist ein Gestaltungsansatz für Produkte, Dienstleistungen oder Systeme, bei dem neben den üblichen Kriterien wie Funktionalität, Kosten und Ästhetik auch Umweltaspekte über den gesamten Lebenszyklus berücksichtigt werden. Das bedeutet: Schon beim Entwurf eines Produkts wird darauf geachtet, dass es möglichst ressourcenschonend, langlebig, reparierbar, energieeffizient und recyclingfähig ist.

Statt „billig, schnell, kaputt“ heißt es beim Ecodesign also:

- Materialien wählen, die nicht nach dem ersten Gebrauch zu Sondermüll werden,

- Geräte so bauen, dass man sie reparieren kann, ohne ein Ingenieursstudium oder drei zusätzliche Hände zu brauchen,

- und Dinge so designen, dass man am Ende mehr recyceln kann als nur den Karton, in dem sie geliefert wurden.

Die EU hat sogar eigene Regeln dafür - quasi ein „Umwelt-TÜV“ für Produkte. Wer also denkt, Ecodesign sei nur ein schickes Wort für „grün anstreichen“, liegt daneben: Es geht darum, dass dein Kühlschrank, dein Staubsauger oder deine Lampe im Alltag weniger Strom saugen und länger leben als so mancher Smartphone-Akku.

Ecodesign, LCA, EPD,… Du bist angefixt und willst mehr darüber wissen, dann höre einfach rein in Folge 48 von „Das Gleiche in Grün?!“ mit Tobias Kucharz von Körber:

Circular Design

Das Prinzip „Circular Design“ (oft auch „zirkuläres Design“ genannt) ist ein Gestaltungsansatz, der darauf abzielt, Produkte, Services und Systeme so zu entwickeln, dass sie Teil einer Circular Economy sind - also Materialien und Ressourcen so lange wie möglich im Umlauf bleiben und möglichst wenig bis gar kein Abfall entsteht. Wobei, kleine Korrektur: der Begriff „Abfall“ existiert nicht beim Circular Design.

Während es oftmals darum geht, mit alten Produkten und Geschäftsmodellen weniger schädlich, weniger giftig, weniger verschwenderisch zu sein, den negativen Fußabdruck also zu minimieren, geht Circular Design noch ein paar Schritte weiter: Langlebigkeit ist das Ziel. Oder um es Tech-Bro-Thiel-und-Konsorten-like zu formulieren: Longevity for Products!

Denn die Grundidee ist hierbei - im Gegensatz zum klassischen „linearen“ Modell -, dass Rohstoffe nicht verbraucht, sondern genutzt werden. Produkte und Materialien sollen immer wieder repariert, wiederverwendet, wiederaufbereitet werden. Alles, was verschleißt und bei der Nutzung in die Umwelt übergehen könnte, ist biologisch abbaubar. Cradle-to-Cradle eben! Provokant gesagt: Circular Design feiert einen großen Fußabdruck mit Produkten, die ausschließlich nützlich sind. [4] Weniger provokant gesagt: Ein großer Fußabdruck ist in Ordnung, wenn das Produkt nahezu unendlich lange genutzt werden kann.

Modular Design

Modulares Design ist eine nützliche Strategie, um Produkte leichter reparieren, wiederaufbereiten und aufrüsten zu können. Durch bspw. den einfachen Zugriff auf einzelne Produktteile wird die Demontage vereinfacht, was Kosten und Aufwand für den Austausch beschädigter Komponenten reduziert.

Die Grundidee: Jedes Modul erfüllt eine klar definierte Funktion. Module sind untereinander austauschbar oder erweiterbar. Das Gesamtsystem entsteht, indem man die Module kombiniert. Modular Design macht also Systeme strukturierter, flexibler und leichter anpassbar.

Darüber hinaus lassen sich modulare Systeme leichter individualisieren und somit an die variablen und dauerhaften Bedürfnisse der Nutzer anpassen. Das verhindert die Veralterung von Produkten und gewährleistet eine lange Nutzungsdauer. [5]

LCA + Ecodesign / Circular Design / Modular Design = Innovation

Da sind wir also. Im Kern meiner Formel. Eigentlich hat sich die Formel in den zwei Blogposts bis hierhin von selbst erklärt, oder? Ich fasse zusammen: Es geht darum, ein Produkt oder eine Komponente durch ein LCA zu analysieren, und dann die vermeintlichen Schwachstellen durch Design oder Re-Design zu verbessern. Zwangsläufig führt das dann zu Innovationen. Viel zu häufig läuft das aber wie folgt ab:

- Kunde will PCF > Panik.

- Berater werden engagiert > PowerPoint-Feuerwerk.

- Daten werden gestapelt und hin- und hergeschickt > Excel wird zum Glühen gebracht.

- LCA-Report fertig > bunte Diagramme, viele Zahlen.

- PCF wird feierlich an den Kunden übergeben.

- Abheften > Nachhaltigkeitsbroschüre pimpen.

- Schulterklopfen > „Wir sind jetzt grün“.

- ABER: Business as usual: Produkte bleiben gleich, Kosten bleiben gleich, Emissionen bleiben gleich.

Und genau hier liegt das Missverständnis: Ein LCA (bzw. eine EPD) ist kein Pokal, den man sich ins Regal stellt. Ein LCA ist nicht der Abschluss eines Prozesses. Ein LCA liefert die Landkarte, auf der sichtbar wird, wo Ressourcen verschwendet, Emissionen verursacht oder unnötige Kosten verborgen sind. Wer diese Erkenntnisse lediglich in einem Report archiviert, verschenkt Potenzial. Nicht die Zahl im Bericht verändert die Welt, sondern das, was wir daraus machen. Wer nach dem LCA aufhört, hat eigentlich noch gar nicht angefangen. Wer hier stoppt hat nur Bürokratie betrieben.

Erst wenn Unternehmen die Ergebnisse der LCA systematisch ins Produktdesign übersetzen, entsteht echter Mehrwert:

- Ecodesign macht sichtbar, wie sich Materialien, Energie und Prozesse nachhaltiger wählen lassen

- Circular Design denkt von Beginn an in Kreisläufen: Wiederverwendung, Remanufacturing, Recycling.

- Modular Design schafft die Basis für Reparierbarkeit, Aufrüstbarkeit und längere Lebenszyklen.

Die Kombination aus Analyse (LCA) und Gestaltung (Designansätze) öffnet den Raum für Innovation. Sie führt nicht nur zu klimafreundlicheren Lösungen, sondern auch zu Produkten, die länger halten, günstiger im Betrieb sind und den Kunden einen echten Mehrwert bieten. Aus nackten Zahlen entsteht erst dann Innovation, wenn man sie in Design übersetzt. Und Innovation bedeutet nicht nur “grüner”, sondern oft auch “smarter, günstiger, attraktiver für Kunden”.

Das ist also der ultimative Aufruf an alle Unternehmen:

Hört nicht nach dem LCA auf! Wer hier mit der Arbeit endet, betreibt Nachhaltigkeit zum Abheften. Unternehmen, die hier nicht weitermachen, haben nur ihre Berichtspflicht erfüllt. Wer weitermacht mit Ecodesign, Circular Design und Modular Design betreibt Innovation, Kosteneffizienz und Zukunftssicherung. Schmeißt also den Innovationsmotor an.

Aber ganz so einfach wie daher gesagt, ist es dann leider doch nicht.

Produktdesign im Kreuzfeuer der Anforderungen

Ich habe es oft gehört: „Warum hast du uns nicht gefragt?“. In den Ingenieursabteilungen dieser Welt werden Produkte, Komponenten, Teile designt. Und oftmals beschweren sich Abteilungen, die mit den Auswirkungen von Design-Entscheidungen zu kämpfen haben, hinterher beim Designer / beim Konstrukteur des Produktes / der Komponente (zugegeben: bei Komponenten tritt dies häufiger auf als bei Produkten). Ich bin selbst (ein äußerst unbegabter) Ingenieur und kenne das nur zu gut:

- Der Einkauf: „Warum hast du keine Standardteile verwendet?“

- Die Produktion: „Das können wir mit unseren aktuellen Werkzeugen nicht!“

- Der Service: „Wie soll ich denn da drankommen?“

- Das Marketing: „Das sieht aber nicht ansprechend aus. Geht das nicht peppiger?“

- Die Logistik: „Die Einzelteile kann man nicht stapeln. Das Lager wird überquellen!“

Und zu guter Letzt:

- Der Nachhaltigkeitsmanager: „Hast du an RoHS und REACH gedacht?“

Tja ja. Design hat mittlerweile eine multi-disziplinäre Requirements-Liste, die abgearbeitet werden muss. In modernen Entwicklungsprozessen sind deswegen Simultaneous Engineering oder Design Reviews mit allen Stakeholdern so wichtig, denn sonst laufen Ingenieure Gefahr, ein „perfektes“ Bauteil oder Produkt zu entwerfen, das aber in der Realität nicht produzierbar, zu teuer, schlecht wartbar, umweltschädlich oder schlicht nicht verkaufbar ist.

Yves Morieux hat das mal in einem TedTalk von vor über 10 Jahren sehr bildlich und eindringlich zusammengefasst, wie Organisationen mit gesteigerten Anforderungen umgehen:

In einem Automobilunternehmen ist die Entwicklungsabteilung eine fünfdimensionale Matrix. Öffnet man eine beliebige Zelle der Matrix, findet man eine weitere 20-dimensionale Matrix. Da gibt es die Bereiche Lärm, Benzinverbrauch, Kollisionsschutz und viele andere. [6]

Für jede neue Anforderung gibt es eine eigene Funktion, die die Ingenieure auf die neue Anforderung abstimmt. Was passiert also, wenn eine neue Anforderung auf dem Markt entsteht? Bspw. die Reparierbarkeit. Wenn man ein Auto zur Reparatur der Scheinwerfer in die Werkstatt bringt und dort erst der Motor ausgebaut werden muss, dann steht das Auto in der Werkstatt eine Woche statt nur zwei Stunden, welches wiederum das Reparatur- / Garantiebudget sprengt. [6]

Wie lautet also oftmals die Lösung, wenn Reparierbarkeit die neue Anforderung ist? Eine neue Funktion muss geschaffen werden, eine Funktion, die sich um Reparierbarkeit „kümmert“. Und diese Funktion definiert das KPI „Reparierbarkeit“ welches zu 25 weiteren KPIs hinzukommt. „Lieber Ingenieur, berücksichtige bei der Entwicklung eines Autos bitte die Bedürfnisse derjenigen, die die Autos in den Werkstätten reparieren.“ [6]

Aus einer Vielzahl an Parametern und Interessen eine bzw. die optimale Design-Entscheidung zu treffen ist ein schwieriges Unterfangen. Nicht umsonst liegt in vielen Produkten und Komponenten so viel Potenzial zur Verbesserung. Und damit meine ich explizit nicht das Potenzial, welches durch neue Technologien gehoben werden kann. Sondern das Potenzial, welches aufgrund von „suboptimalen“ Design-Entscheidungen entstanden und nun quasi „korrigiert“ werden muss. Positiv konnotiert sind das Improvements im normalen Produktlebenszyklus.

An dieser Stelle möchte ich betonen, dass das in keiner Weise irgendeine Kritik an die Arbeit der Designer und Konstrukteure ist. Ich bin immer wieder erstaunt, was in den Design-Büros zusammen ingenieurt wird. Nochmal: Ich bin selbst einer. Aber ein, wie ich finde, talentloser Trampel, der bestenfalls Design-Prinzipien kopieren kann. Dennoch konnte ich nicht nur an mir beobachten, wie die schiere Vielzahl der Anforderungen Design-Entscheidungen verkomplizieren.

Ich stelle mir oft die Frage, wie das alles ein menschliches Hirn erfassen und im Hinterkopf behalten soll. Meine Antwort: ich glaube nicht, dass der Mensch das kann. Natürlich kann man dieser Komplexität mit guter (menschlicher) Kooperation begegnen, so wie es Yves Morieux im weiteren Verlauf des Videos beschreibt. Absolut d’accord. Ein wünschenswerter, dauerhafter Zustand. Allerdings zeigt mir meine anekdotische Evidenz, dass in den meisten Unternehmen der Alltagsstress eine solche Kooperation täglich torpediert. Und der zunehmende Zeitdruck (Lieferdatum) tut sein Übriges dazu.

Was kann also den Design-Prozess unterstützen? Insbesondere bei dem Thema Nachhaltigkeit, welches per se komplex und überdies nicht ausreichend an den Hochschulen und Universitäten bei den Ingenieursberufen unterrichtet wurde.

Und hier sind wir bei der hottesten Sau, die aktuell durchs Dorf getrieben wird: A-I! ARTIFICIAL INTELLIGENCE! Yes. Bämmm! Und als Sahnekirsche obendrauf kommt der DIGITALE ZWILLING!!!! Die Buzzword-Klaviatur einmal rauf- und runtergespielt. Alleine durch das Einfügen des folgenden AI-Digital-Twin-Kapitels: 20.000 Leser dazu gewonnen!

AI und Digitaler Zwilling: Die Powercombo beim Produktdesign

Anstatt großer Worte, fange ich dieses Kapitel mit einem prominenten Beispiel an, welches neben purer Inspiration als Success Story auch illustrieren soll, wo die Power von AI in Kombination mit einem Digitalen Zwilling (Produktzwilling) liegt.

Siemens hat sich vor nicht allzu ferner Vergangenheit bei der Neugestaltung eines Robotergreifers auf die Reduzierung der Umweltauswirkungen in der Produktionsphase konzentriert. Dazu nutzte das Unternehmen AI-gestützte generative Designtools, um verschiedene Designlösungen schnell zu untersuchen und zu optimieren. Diese Tools ermöglichten die autonome Prüfung von Funktionalität und Herstellbarkeit. Dadurch konnten intelligentere Designentscheidungen und Umweltverträglichkeitsprüfungen in Echtzeit durchgeführt werden. Das Ergebnis ist beeindruckend. [7]

Ein durchschnittlicher Roboterarm wiegt etwa eine Tonne, der dazugehörige Greifer etwa 21 kg. Obwohl der Gripper nur 2% des Gewichts eines Roboters ausmacht, konnten durch die Gewichtsreduzierung um 90% und die Reduzierung der Einzelteile um 84% die CO2-Emissionen pro Roboter jährlich um bis zu 3 Tonnen gesenkt werden. Dieser Greifer, der Batterien mit einem Durchschnittsgewicht von 12 kg anhebt, mag für sich genommen unbedeutend erscheinen. Wenn der Roboterarm jedoch ein Jahr lang ununterbrochen in Betrieb ist, verursacht er etwa 5,6 Tonnen CO2-Emissionen. [7]

Bei dem recht beeindruckenden Beispiel von Siemens ging es vorrangig um die Verringerung des Fußabdrucks, und damit auch um Kostensenkung. Nachhaltigkeit als Ganzes ist aber weitaus komplexer als nur die Betrachtung des PCFs. Und mit AI kann die Produktentwicklung an Nachhaltigkeitszielen ausgerichtet werden.

Denn gutes nachhaltiges Design muss jeden Punkt der Wertschöpfungskette berücksichtigen, einschließlich der Minimierung von Energie- und Wasserverbrauch, der Reduzierung von Abfall und Emissionen, der Verwendung erneuerbarer und recycelbarer Materialien, der Gestaltung auf Langlebigkeit und Wiederverwendbarkeit sowie der ethischen Beschaffung entlang der gesamten Lieferkette. AI kann diesen Prozess verbessern, indem sie riesige Mengen unterschiedlicher Daten durchforstet und schnell Verbindungen herstellt oder Lösungen für technische oder nachhaltige Herausforderungen findet und sogar in einem Bruchteil der Zeit innovative Designideen generiert. [8]

Heidewitzka. Das klingt nach viel Aufwand. Und neben AI kommen wir so automatisch zum Accelerator, dem Beschleuniger: der Digital Twin oder auf Deutsch: der Digitale Zwilling. AI und Digitale Zwillinge verwandeln die Momentaufnahme eines LCAs in ein lebendiges System, das sich ständig anpassen lässt. Wie das?

Früher wurden über Wochen Workshops gehalten, Excel-Schlachten geführt, und letztlich das Bauchgefühl bemächtigt (natürlich in Verbindung mit Wissen). Heute und vor allem in Zukunft wird über AI in Sekunden simuliert, wie sich Materialien auf CO₂, Kosten und Lebensdauer auswirken und somit miteinander verglichen. Und das alles im virtuellen Labor, dem Digitalen Zwilling. Experimentieren ohne Risiko. Unternehmen können Designs, Prozesse und Lieferketten testen, ohne einen einzigen Prototyp zu bauen oder eine Maschine anzuhalten. AI erkennt Muster, optimiert Varianten und schlägt Lösungen vor, auf die ggf. kein Mensch so schnell gekommen wäre. Das wiederum bedeutet aber nicht, dass sie die Arbeit eines Designers oder Konstrukteurs obsolet machen. In den nächsten Jahren wird diese Kompetenz weiterhin benötigt werden.

AI und der Digitale Zwilling sind somit der Turbo für Ecodesign, Circular Design und Modular Design. Sie machen aus der Diagnose (LCA) konkrete Handlungsoptionen - präzise, datengetrieben und in Echtzeit.

Die eigentliche Formel sollte also heißen:

LCA + ((Eco-Design, Circular Design, Modular Design) x (AI + Digital Twin)) = Innovation

Kurz zusammengefasst: AI-Tools ermöglichen intelligentere Designentscheidungen, messen Umweltauswirkungen und generieren innovative Lösungen. Digitale Zwillinge, Simulationen und Rapid Prototyping können Designs hinsichtlich Funktionalität, Herstellbarkeit und Nachhaltigkeit optimieren.

Fazit

Nach dem LCA zu stoppen heißt: Man kennt die Schwachstellen, aber ignoriert sie. Die ökonomischen und damit zusammenhängend ökologischen Potenziale werden nicht geweckt. Denn der eigentliche Nutzen beginnt erst, wenn Unternehmen die Ergebnisse des LCAs als Startpunkt für Veränderung begreifen. Ohne diesen Schritt bleibt das Ganze eine Pflichterfüllung, um Kundenbedürfnisse (=PCF) zu befrieden.

Für Unternehmen bietet das LCA in Verbindung mit Eco-, Circular und Modular Design viele Vorteile: Sie ermöglicht es, gesetzliche Anforderungen zu antizipieren, die Erwartungen von Kunden, Investoren und Mitarbeitern zu erfüllen, Kosten einzusparen, die bisher nicht berücksichtigt wurden (insbesondere aus TCO-Sicht) und nicht zuletzt ist sie ein wichtiger Innovationstreiber. Denn zusammen erzeugen sie echte Produktinnovation, die ökologisch, wirtschaftlich und oft auch kommerziell vorteilhaft ist.

Jedoch: Für Designer und Konstrukteure ist es heute extrem herausfordernd, die ständig wachsende Zahl an Anforderungen - von Nachhaltigkeit über Sicherheit bis zu Kosten und Kundenerwartungen - ins Produktdesign einzubinden. Viele dieser Vorgaben widersprechen sich sogar, sodass das Austarieren oft mehr einem Balanceakt auf dem Drahtseil als einem geradlinigen Entwicklungsprozess gleicht.

AI und Digitale Zwillinge werden in Zukunft beim Produktdesign unterstützen:

AI verändert grundlegend die Integration von Nachhaltigkeit in die Produktentwicklung. AI-Tools ermöglichen intelligentere Designentscheidungen, Echtzeit-Folgenabschätzungen und Circular Design, und befähigen Unternehmen, innovative Produkte zu entwickeln, die sowohl den Markt- als auch den Umweltanforderungen gerecht werden. Der Einsatz von AI-gestütztem generativem Design beschleunigt überdies Innovationen und verankert Nachhaltigkeit von Anfang an. [8]

Der Digitale Zwilling ermöglicht es, Produkte (ob neu designt oder re-designt) virtuell zu testen, zu optimieren und Anforderungen zu simulieren, bevor sie physisch umgesetzt werden. So können Designer und Konstrukteure Widersprüche zwischen Vorgaben erkennen und ausbalancieren, ohne teure Prototypen zu bauen. Dies beschleunigt nicht nur die pure Entwicklungszeit, sondern der Digitale Zwilling macht aus einem komplexen, oft widersprüchlichen Anforderungsdschungel einen kontrollierbaren, testbaren und optimierbaren Prozess.

Aus

LCA + Eco-Design, Circular Design, Modular Design = Innovation

wird

LCA + ((Eco-Design, Circular Design, Modular Design) x (AI + Digital Twin)) = Innovation.

Auf der Suche nach einer passenden Lösung für deine Logistik? Hier geht’s zur Vergleichsplattform, die dir die Suche erleichtert.

Hast du einen Fehler entdeckt? Dann schreibe mir gerne! Ich bin jederzeit dazu bereit einen Fehler zu korrigieren und darauf hinzuweisen, dass ich etwas korrigiert habe. Ich bin kein ausgebildeter Journalist. Meine Recherchen können nicht so professionell sein wie bei einem Artikel. Neben dem Schreiben eines Blogposts, arbeite ich 40 Stunden regulär bei meinem Arbeitgeber. Ich bitte dies zu berücksichtigen.

Quellen

- [1] Ha! Jetzt musstest du direkt mal nachgucken, oder? Natürlich stammt das Zitat nicht von Paulo Coelho. Es soll von Peter Drucker stammen, aber das ist nicht bewiesen.

- [2] Timo Landener „LCA + Ecodesign = Innovation Teil 1“ (2025)

- [3] Das Gleiche in Grün #48

- [4] Michael Baumgartner

- [5] Ellen MacArthur Foundation (2019)

- [6] Ted Talk von Yves Morieux „As work gets more complex - 6 rules to simplify | How too many rules at work keep you from getting things done“ (2014)

- [7] Siemens (2024)

- [8] MIT Technology Review (2025)